Cómo gestionar la energía en contextos cambiantes

Ing. Agr. Laura Martínez Quijano

M.N. 16368 * 01 * 01 Consultora y auditora, especialista en sistemas de gestión ambiental y de la energía

Ing. Quim.

Andrea Afranchi

Gerente de Energy Performance SRL. |

|

|

|

| |

|

Aún en escenarios poco propicios, como de baja producción, restricción energética

o escasez de insumos, es posible gestionar la energía. En esta nota, presentamos sugerencias y recomendaciones para llevar a cabo esta importante tarea, con el fin

de mejorar el desempeño energético.

Cuando el contexto cambia fuertemente, cambia la lógica de funcionamiento y con ella cambian los usos y consumos energéticos. La obligación de gestionar la energía y mejorar del desempeño energético, sin embargo, permanece. Ya sea porque la empresa se encuentra certificada con ISO 50001 -y necesita demostrar la mejora cada año, en cada auditoría- o porque la contención y/o reducción de costos es siempre bienvenida, independientemente del tamaño o sector de actividad al que pertenece la empresa.

A continuación presentamos algunas estrategias para abordar la gestión de la energía aún en escenarios que a priori parecerían poco propicios.

Planificación de la producción

Se puede trabajar en la planificación de la producción para reducir los consumos energéticos sin afectar los compromisos u oportunidades de ventas. Esta actividad requiere de un trabajo conjunto entre quienes operan y gestionan la planta y el equipo de ventas o de planificación de la producción, ya que cuanto mayor sea la proyección de ventas o producción mayores serán las oportunidades de programar esquemas de trabajo eficientes.

|

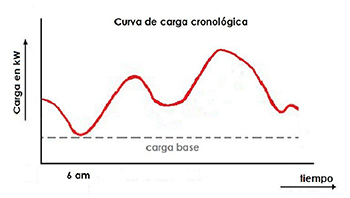

| Figura 1) Curva de carga diaria - Carga Base - fuente: elaboración propia |

|

|

|

| |

|

A la hora de hacer este análisis es importante considerar los consumos energéticos asociados a las paradas y puesta en marcha de las instalaciones. Estos consumos podrían reducirse en casos donde es factible programar la operación por etapas o escalones. Por ejemplo, en el caso de puesta en marcha de un horno que trabaje a diferentes demandas térmicas se puede organizar la carga partiendo de productos que requieren poca energía hacia los de mayor requerimiento energético de manera secuencial, y a la inversa en los casos de salida de servicio.

Es siempre recomendable conocer, o en todo caso determinar la ventana de tiempo mínima óptima entre una parada y la próxima puesta en marcha, incluyendo en el análisis la relación costo-eficiencia de manera integral.

Determinados procesos industriales no pueden entrar y salir de servicio a un alta frecuencia porque, por ejemplo, podrían afectar la integridad de las instalaciones, o generar un alto volumen de reproceso, entre otros. Sin embargo, ésto no implica que no se pueda programar una producción eficiente con paradas y arranques en este tipo de instalaciones. Mantener los procesos en marcha a muy baja producción podría ser mucho menos eficiente y altamente costoso que sacarlo de servicio respetando los tiempos mínimos óptimos entre parada y puesta en marcha.

|

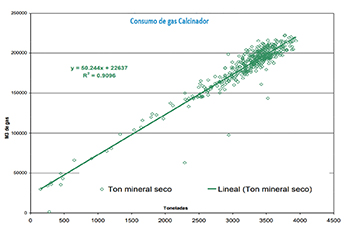

| Figura 2) ejemplo: construcción de línea de base - Secador de mineral- fuente: AChEE |

|

|

|

| |

|

Otra estrategia a abordar en el marco de la planificación de la producción es la de minimizar los tiempos muertos durante el período de producción, la cual se torna fundamental en esta coyuntura. ¿Cómo hacerlo? Planificando las actividades con antelación para tener todo lo necesario a mano, ejemplo, cambio de matrices en inyectoras. Esta actividad puede insumir muchas horas, si no se planifica con antelación, y mientras tanto la inyectora pierde el calor acumulado con la producción anterior, que debe recuperar para la producción siguiente.

También hay casos en los cuales es posible programar la gestión de la no producción. En este anómalo contexto, quizá sean más las horas de no producción que las horas en que sí se produce. Es una oportunidad para organizar lo más eficientemente posible la producción que exista.

En algunos casos es factible concentrar la producción en determinados días u horarios, con el objeto de operar las instalaciones en condiciones normales de carga, estados óptimos de producción, y luego sacarlas de servicio.

Controles operacionales

Se pueden desarrollar controles operacionales para el nuevo escenario productivo. En este contexto, la producción probablemente no sea la misma de hace sólo unas pocas semanas atrás. Se puede aprovechar esta circunstancia para enfocar los trabajos de gestión de la energía sobre la carga base -consumos energéticos relativamente fijos que se mantienen independientemente del volumen de producción- siempre presentes, y siempre difíciles de delimitar. ¿Cómo? Identificando los mayores consumos que la componen y sus posibilidades de minimización y/o control. Puede ser de mucha utilidad contar con la curva de carga diaria por tipo de energía, la cual en algunos casos se puede solicitar al proveedor de energía y en otros hay que construirla mediante la toma de datos.

Si la organización ya cuenta con la LÍNEA DE BASE, referida a condiciones normales de operación, es importante tener en cuenta que esta se puede FLEXIBILIZAR. Se podría ajustar la línea de base de modo tal que no sea fija en relación con un determinado período (que ya no refleja la situación actual), sino referida a un período móvil, por ejemplo, los últimos doce meses. De este modo, se podrá comparar la situación actual con la situación más próxima, en un escenario de gradualidad. Si se grafica el consumo de energía en función de las variables relevantes identificadas (típicamente, el volumen de producción, normalizado), se puede tener una imagen clara de la mejora (o no) del desempeño energético, independientemente del volumen de producción (o cualquier otra variable relevante).

Los períodos de inactividad pueden aprovecharse también para trabajar en el mantenimiento de las instalaciones. Esta decisión puede deberse a la necesidad de reducir la lista de solicitudes de mantenimiento, aprovechar la mano de obra y/o contar con margen para realizar intervenciones que pueden retrasarse (llegando en algunos casos a la reprogramación de paradas programadas). Pero si esta decisión se toma en un contexto de crisis suele estar acompañada de la necesidad de reducir costos, lo cual puede afectar al desempeño energético de manera negativa a mediano y largo plazo. Aquí la recomendación es “no descuidar aspectos relacionados con la eficiencia energética” y sustentar las decisiones con un simple análisis de ciclo de vida. Evaluar el ahorro actual, por ejemplo por aislar parcialmente o directamente no aislar un equipo, frente el consumo extra de energía durante el tiempo de uso de las instalaciones.

También es importante tener en cuenta que cuando se realizan tareas de mantenimiento, también se usa y consume energía. Empezar a reflexionar considerar las necesidades reales de energía a la hora de intervenir un equipo o instalación también es hacer gestión de la energía.

Las líneas de trabajo compartidas en este artículo surgen de nuestra experiencia en el desarrollo, implementación y auditoría de sistemas de gestión de la energía. Son ejemplos de acciones concretas que fueron implementadas por empresas que hoy cuentan con la certificación en ISO 50001. En todos los casos, estas estrategias surgieron en el marco de contingencias, y les resultaron de utilidad para seguir mejorando el desempeño energético y sus sistemas de gestión de la energía.

Estas estrategias de gestión, derivadas de cambios en la forma de hacer las cosas -sin afectar la producción o el servicio- les permitieron contribuir con la mejora en el uso y consumo de la energía y con ello superar la coyuntura a la que se enfrentaban, que no representaba su habitual contexto.

Si estas estrategias se transforman en hábitos e incluso se profundizan más allá de la crisis, el aprendizaje se habrá capitalizado como cultura por el uso responsable de la energía.